╗¨Ë┌ð┬─ú╩¢¤┬╦«─ÓððÿI(y¿¿)ƒƒÜÔÁ¬Ð§╗»╬´Í╬└ÝÁ─í░È┤¯^Í╬└Ýí▒└Ý─¯ú¼È┌í░│╔×Ú╩└¢þÊ╗┴¸▓─┴¤╣ñÿI(y¿¿)ÍÃ─▄╗»ı¹¾w¢ÔøQÀ¢░©À■äı(w¿┤)╔╠í▒È©¥░Á─æ(zh¿ñn)┬Èͩʲ¤┬ú¼Íð▓─ÍÃ┐ã¢Y(ji¿ª)║¤îªƒ²│╔¤Á¢y(t¿»ng)║═öÁ(sh¿┤)ÎÍÍÃ─▄Á─╝╝ðg(sh¿┤)Àe└█║═╚┌║¤ú¼═¿▀^öÁ(sh¿┤)ÎÍÍÃ─▄┘x─▄鸢y(t¿»ng)╦«─Ó╣ñ│╠╝╝ðg(sh¿┤)ÐbéõÁ─í░¥GÍÃ╚┌║¤í▒ð┬─ú╩¢ú¼Í°┴ª┤‗Èý¥▀ËðÍð▓─ÍÃ┐ã╠Ï╔½Á─í░╔¯Â╚ÎÈ├ô¤§+ÎÈîW(xu¿ª)┴ò(x¿¬)¥½£╩(zh¿│n)SNCR+SCRí▒±¯║¤▓¯«É╗»¤Á¢y(t¿»ng)│¼Á═┼┼À┼ı¹¾w¢ÔøQÀ¢░©íúÈôÍÃ─▄¤Á¢y(t¿»ng)ı¹¾w¢ÔøQÀ¢░©¢M║¤ý`╗¯íó▀mæ¬(y¿®ng)ðÈÅVú¼ßÿoƒƒ├║íóƒƒ├║íó╗ý├║╝░╠µ┤·╚╝┴¤╣ñør¥¨─▄▀m┼õú¼Í·┴ª═ãäË╦«─ÓððÿI(y¿¿)©G╬▓ƒƒÜÔÁ¬Ð§╗»╬´È┤¯^Í╬└Ý╦«ã¢▀~¤‗ð┬©▀Â╚ú¼×Ú╦«─ÓððÿI(y¿¿)í░¥G╔½╗»í▒Í■└╬©¨╗¨íú

Íð▓─ÍÃ┐ã╔¯Â╚ÎÈ├ô¤§┴¸ê÷À┬ıµêD

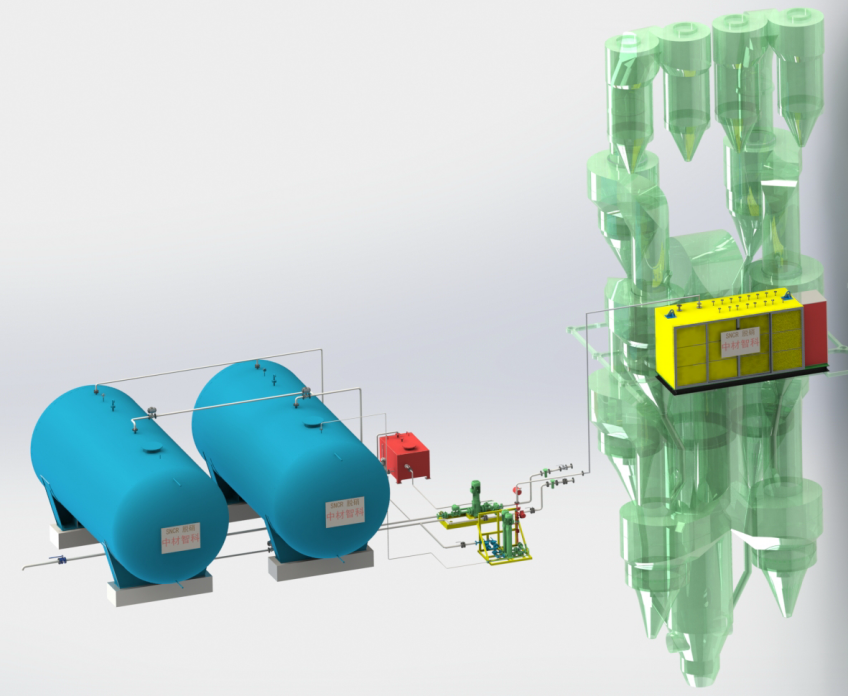

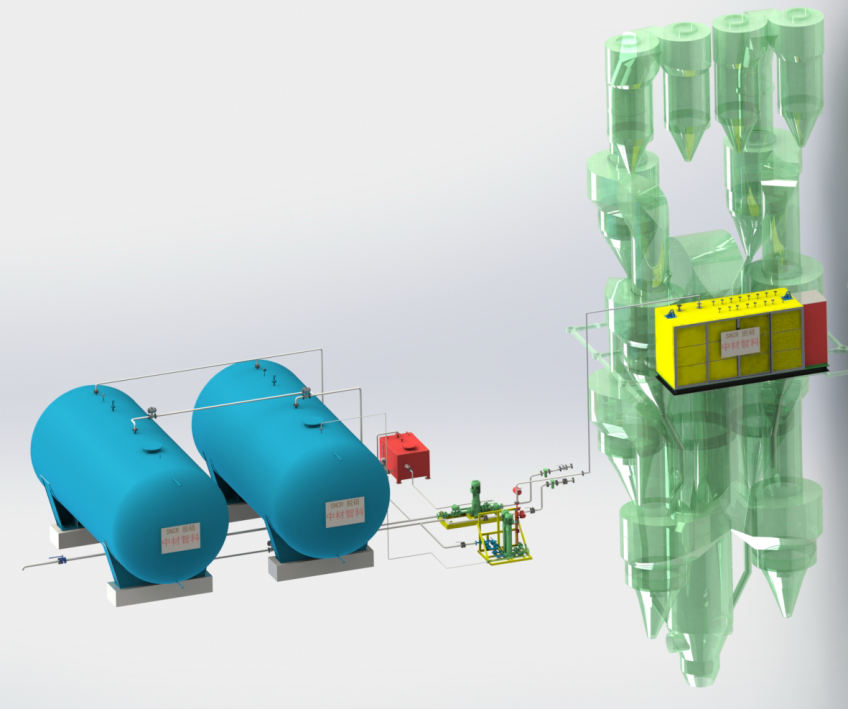

ÍÃ─▄╗»ƒ²│╔¤Á¢y(t¿»ng)╔¯Â╚ÎÈ├ô¤§¤Á¢y(t¿»ng)

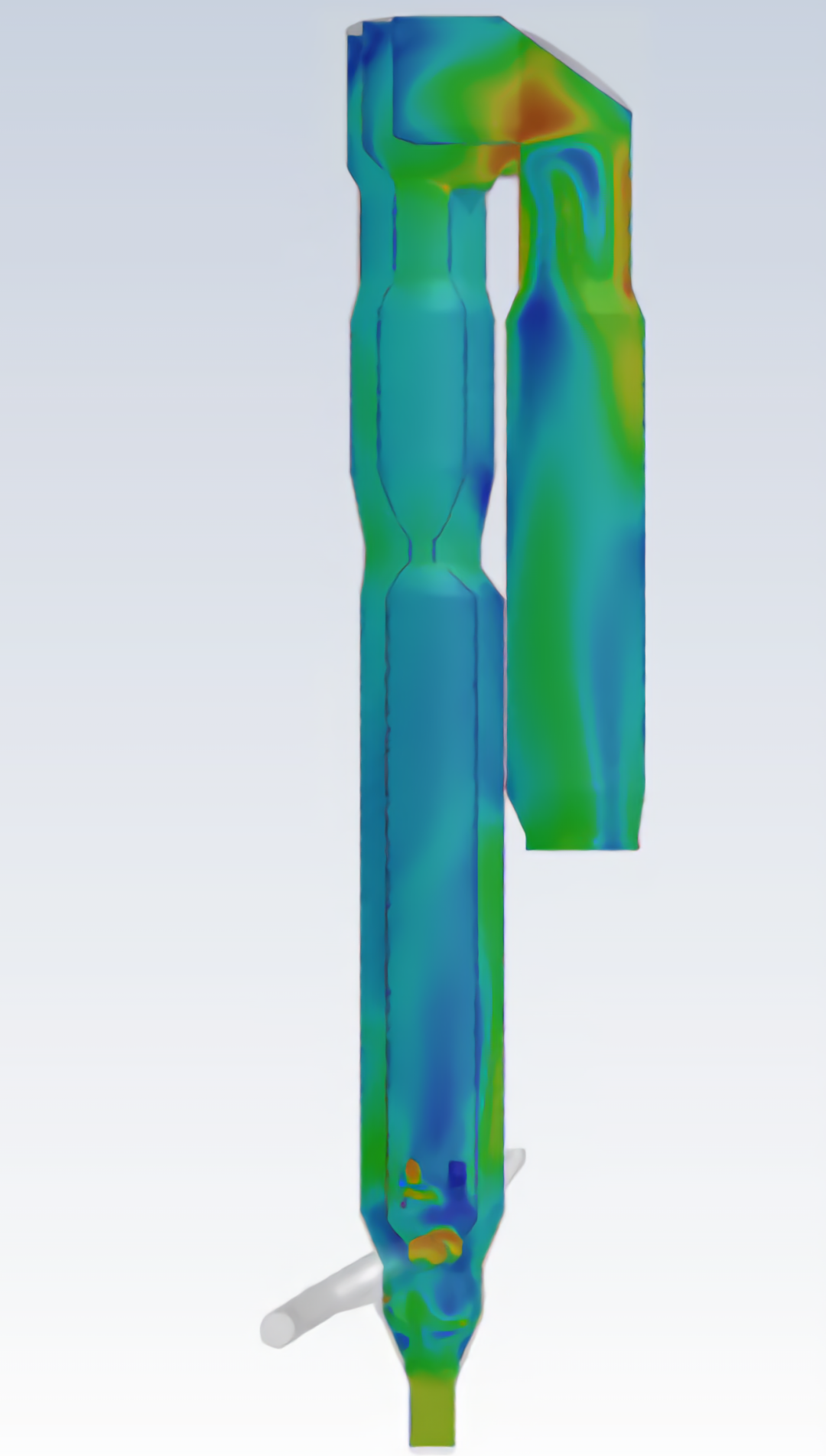

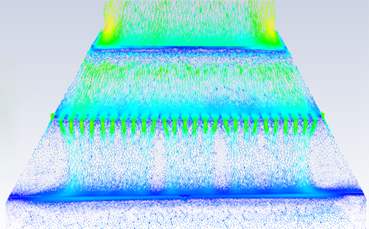

¬Ü(d¿▓)╠ÏÁ─Åè(qi¿óng)▀ÇÈ¡ÜÔÀı─▄ë‗È┌▀ÇÈ¡átâ╚(n¿¿i)îó╗ÏÌD(zhu¿ún)©Gâ╚(n¿¿i)«a(ch¿ún)╔·Á─ƒß┴ªð═NOxÅÏÁÎ├ô│²ú¼═¼òrËððºÊÍÍã▓┐ÀÍ╚╝┴¤ð═NOxÈ┌ÀÍ¢Ôátâ╚(n¿¿i)Á─╔·│╔íú¢ÞÍ·öÁ(sh¿┤)ÎÍÀ┬ıµ║═ÍÃ─▄╗»╝╝ðg(sh¿┤)â×(y¿¡u)ä¦ú¼Íð▓─ÍÃ┐ã▀M(j¿¼n)Ê╗▓¢äô(chu¿ñng)ð┬Ðð░l(f¿í)│÷¥▀ËðÎÈ͸ͬÎR«a(ch¿ún)ÖÓ(qu¿ón)Á─ƒ²│╔¤Á¢y(t¿»ng)╔¯Â╚ÎÈ├ô¤§ÎÈ▀mæ¬(y¿®ng)ÍÃ─▄┐ÏÍã¤Á¢y(t¿»ng)íúÈô¤Á¢y(t¿»ng)═¿▀^¥½£╩(zh¿│n)▓╔╝»ƒƒ╩ÊNOxØÔÂ╚╝░O?ØÔÂ╚íóÀÍ¢Ôát╝░▀ÇÈ¡átÁ─£ÏÂ╚║═ë║┴ªíóÀÍ¢Ôát│÷┐┌NOxØÔÂ╚╝░O?ØÔÂ╚Á╚ÛP(gu¿ín)µIöÁ(sh¿┤)ô■(j¿┤)ú¼▀M(j¿¼n)°Ë╔ÍÃ─▄┐ÏÍã¤Á¢y(t¿»ng)îª▀ÇÈ¡át├║À█çè├║╬╗Í├íó╔·┴¤╬╣┴¤³c(di¿ún)╬╗Í├íó╚²┤╬´L(f¿Ñng)ÚyÚ_Â╚Á╚ÍÏʬàóöÁ(sh¿┤)▀M(j¿¼n)ðð¥½╝Ü(x¿¼)ı{(di¿ño)ı¹íú

ÍÃ─▄┐ÏÍã¤Á¢y(t¿»ng)═¿▀^│Í└m(x¿┤)Ëøõø║ú┴┐╔·«a(ch¿ún)öÁ(sh¿┤)ô■(j¿┤)▓óÿï(g¿░u)¢¿öÁ(sh¿┤)ô■(j¿┤)Äýú¼▓╗öÓ╠ß╔²îª▒¥¤Á¢y(t¿»ng)╣ñør┼ðöÓÁ─¥½£╩(zh¿│n)Â╚ú¼▓óÃÊ┼cƒ²│╔¤Á¢y(t¿»ng)Á─╔·«a(ch¿ún)öÁ(sh¿┤)ô■(j¿┤)╗Ñ┬ô(li¿ón)╗Ñ═¿ú¼ÊÈ▒Ò╝░òr▓ýËXƒ²│╔¤Á¢y(t¿»ng)╣ñør╩ÃÀ±Ê‗▒¥¤Á¢y(t¿»ng)Á─ı{(di¿ño)ı¹Â°░l(f¿í)╔·Îâ╗»íú

ÍÃ─▄╗»ÎÈîW(xu¿ª)┴ò(x¿¬)¥½£╩(zh¿│n)SNCR├ô¤§¤Á¢y(t¿»ng)

Íð▓─ÍÃ┐ãÚ_░l(f¿í)Á─Á┌Â■┤·ÍÃ─▄╗»ÎÈîW(xu¿ª)┴ò(x¿¬)¥½£╩(zh¿│n)SNCR├ô¤§¤Á¢y(t¿»ng)ú¼Ã╔├¯▀\(y¿┤n)Ë├─úð═¯A(y¿┤)£yíóÎÈîW(xu¿ª)┴ò(x¿¬)┼c┐ÏÍã╝╝ðg(sh¿┤)ú¼─▄ë‗?q¿▒)ªı¹éǃ²│╔¤Á¢y(t¿»ng)È┌▓╗═¼╣ñør¤┬Á─£ÏÂ╚à^(q¿▒)Úgíó┴¸ê÷ÊÈ╝░▀ÇÈ¡ÜÔÀıÀÍ▓╝▀M(j¿¼n)ð𥽣╩(zh¿│n)¯A(y¿┤)┼ðíúæ{¢Þ┐ÏÍãÚy¢MÁ─¥½├▄ı{(di¿ño)┐Ïú¼îì(sh¿¬)¼F(xi¿ñn)îª▓╝Í├Ë┌▓╗═¼à^(q¿▒)Ë‗Á─çèÿîçè░▒┴┐▀M(j¿¼n)ððäËæB(t¿ñi)íóÍÃ─▄Á─ı{(di¿ño)╣Ø(ji¿ª)íúÈ┌îì(sh¿¬)ÙH▀\(y¿┤n)ðð▀^│╠Íðú¼âHðÞÈO(sh¿¿)¿┐ÏÍã─┐ÿ╦(bi¿ío)ã┌═¹ÍÁú¼ÍÃ─▄¯A(y¿┤)£yíó┐ÏÍã¤Á¢y(t¿»ng)▒Òò■Ê└ô■(j¿┤)╣ñørÁ─îì(sh¿¬)òrÎâäËú¼║¤└ÝÀÍ┼õ©¸╠ÄçèÿîÁ─çè╔õ┴┐ú¼┤_▒ú╠ÄË┌ί╝ÐÀ┤æ¬(y¿®ng)ùl╝■à^(q¿▒)ÚgÁ─çèÿî©▀ðº═Û│╔├ô¤§À┤æ¬(y¿®ng)ú¼Å─°┤¾À¨¢ÁÁ═░▒╦«Ë├┴┐ú¼▀_(d¿ó)│╔╣Ø(ji¿ª)─▄¢Á║─Á─│╔ðºíú

Íð▓─ÍÃ┐ãÎÈîW(xu¿ª)┴ò(x¿¬)¥½£╩(zh¿│n)SNCR¤Á¢y(t¿»ng)─úð═╩¥ÊÔêD

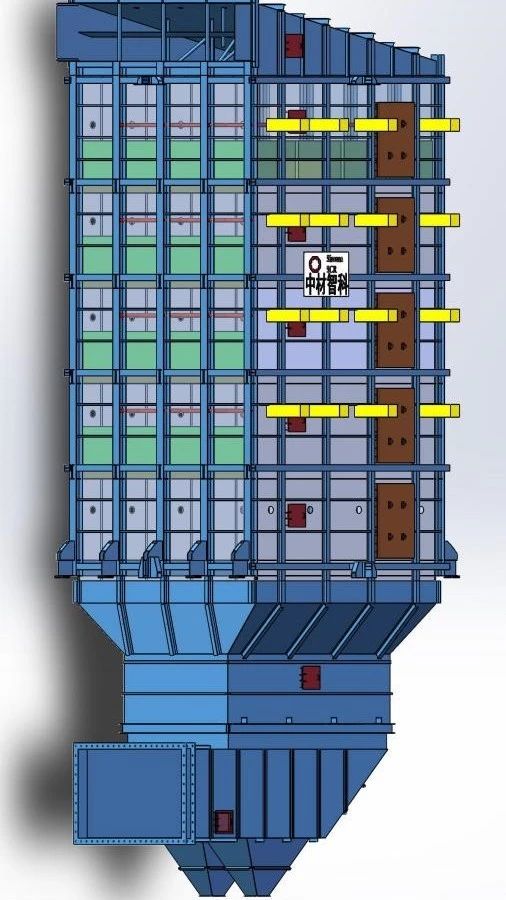

ÍÃ─▄╗»SCR¤Á¢y(t¿»ng)

Íð▓─ÍÃ┐ã▓╔Ë├ÎÈ͸îú└¹╝╝ðg(sh¿┤)Á─╚Ù┐┌û┼©±ð═îº(d¿úo)┴¸░Õú¼ÂÓîË¢╗Õe¢M║¤╩╣Ë├ú¼Ëððº╠ß©▀SCRÀ┤æ¬(y¿®ng)ã¸â╚(n¿¿i)┴¸ê÷¥¨ä‗ðÈú¼╩╣ƒƒÜÔ┼cSCRÀ┤æ¬(y¿®ng)ã¸â╚(n¿¿i)Á─┤▀╗»ä®¥¨ä‗¢ËË|ÊÈ╠ß©▀├ô¤§ðº┬╩íú┐╔▓╔Ë├©▀£ÏíóÍðÁ═£ÏÁ╚ÂÓÀN╝╝ðg(sh¿┤)┬À¥Çú¼╚ÙÀ┤æ¬(y¿®ng)ã¸À█ëm▀mæ¬(y¿®ng)ÀÂç·ÅVíú▓╔Ë├ÍÃ─▄╗»░Ê╩¢┤Á╗Ê║═┬ò▓¿┤Á╗Ê╝╝ðg(sh¿┤)ú¼©¨ô■(j¿┤)À┤æ¬(y¿®ng)ã¸ë║▓¯ú¼ÍÃ─▄ı{(di¿ño)ı¹┤ÁÆ▀▀ë¦ïú¼À┤æ¬(y¿®ng)ã¸ë║▓¯ðíú¼îì(sh¿¬)¼F(xi¿ñn)ÎÈäË┐ÏÍãíú

SCR╚Ù┐┌┴¸ê÷─úöMÀÍ╬÷êD

░©└²Ê╗

║■─¤─│╦«─ÓÅSÁ─Á¬Ð§╗»╬´│¼Á═┼┼À┼Ýù─┐▓╔Ë├┴╦Íð▓─ÍÃ┐ãÎÈÐðÁ─Á┌Ê╗┤·í░╔¯Â╚ÎÈ├ô¤§+ÎÈîW(xu¿ª)┴ò(x¿¬)¥½£╩(zh¿│n)SNCRí▒ ±¯║¤╦«─ÓððÿI(y¿¿)ƒƒÜÔÁ¬Ð§╗»╬´│¼Á═┼┼À┼ÍÃ─▄¤Á¢y(t¿»ng)ı¹¾w¢ÔøQÀ¢░©íúÀÍ¢Ôát│÷┐┌╠ÄÁ¬Ð§╗»╬´│§╩╝ØÔÂ╚▒╗│╔╣ª┐ÏÍãË┌300~350 mg/Nm3ÊȤ┬ú¼ƒƒçÞ╠ÄÁ¬Ð§╗»╬´┼┼À┼ÍÁ┐ÏÍãÍ┴50 mg/Nm3ÊȤ┬ú¼░▒┼┼À┼ØÔÂ╚┐ÏÍãÈ┌5 mg/Nm3ÊȤ┬ú¼çì╩ý┴¤░▒╦«Ë├┴┐ÀÇ(w¿ºn)¿┐ÏÍãÈ┌2 kg/t.clÊȤ┬íú

░©└²Â■

¢¡╠K─│╦«─ÓËð¤Ì╣½╦¥©G╬▓ƒƒÜÔÁ¬Ð§╗»╬´│¼Á═┼┼À┼Ýù─┐ú¼▓╔Ë├Íð▓─ÍÃ┐ãÎÈÐðÁ─í░╔¯Â╚ÎÈ├ô¤§+ÎÈîW(xu¿ª)┴ò(x¿¬)¥½£╩(zh¿│n)SNCR+SCRí▒±¯║¤▓¯«É╗»¤Á¢y(t¿»ng)│¼Á═┼┼À┼ı¹¾w¢ÔøQÀ¢░©íúÝù─┐îì(sh¿¬)╩®═Û│╔║¾ú¼ÀÍ¢Ôát│÷┐┌Á─NOx┼┼À┼ØÔÂ╚í▄ 240~280 mg/Nm3ú¼╔·«a(ch¿ún)¥Ç©G╬▓ƒƒÜÔNOx┼┼À┼ØÔÂ╚í▄ 45 mg/Nm3ú¼çì╩ý┴¤░▒╦«Ë├┴┐í▄ 1.5 kg/t.clú¼░▒╠Ëʦí▄ 5 mg/Nm3ú¼£p╔┘┴╦¡h(hu¿ón)¥│╬█╚¥ú¼ØMÎÒ┴╦┼┼À┼ʬþú¼©¸ÝùÍ©ÿ╦(bi¿ío)¥¨▀_(d¿ó)ððÿI(y¿¿)¤╚▀M(j¿¼n)╦«ã¢íú

Íð▓─ÍÃ┐ãSCRÀ┤æ¬(y¿®ng)ã¸─úð═êD Íð▓─ÍÃ┐ã│¼Á═┼┼À┼╝╝©─Ýù─┐

Íð▓─ÍÃ┐ãÊ└═ð╣ª─▄═ÛéõÁ─ÍÃ─▄╗»Ú_░l(f¿í)ã¢┼_ú¼ÊÈ╝░╣½╦¥È┌╦«─Óƒ²│╔┼c¡h(hu¿ón)▒ú¯I(l¿½ng)Ë‗ÂÓ─ÛüÝ╔¯©¹╝Ü(x¿¼)θ╦¨│┴ÁÝÁ─ÏS©╗Ðð░l(f¿í)¢ø(j¿®ng)‗×(y¿ñn)║═╔¯║±╣ñ│╠æ¬(y¿®ng)Ë├Àe└█ú¼Ã╔├¯ÁÏîóí░╔¯Â╚ÎÈ├ô¤§í▒íóí░ÎÈîW(xu¿ª)┴ò(x¿¬)¥½£╩(zh¿│n)SNCRí▒íóí░SCRí▒Á╚ÂÓÝù╝╝ðg(sh¿┤)ƒo┐p┤«┬ô(li¿ón)▓ó╔¯Â╚╚┌║¤×ÚÊ╗¾wú¼╗¨Ë┌í░È┤¯^Í╬└Ýí▒Á─└Ý─¯ú¼Ê└ô■(j¿┤)▓╗═¼┐═æ¶Á─╠Ï¿ðÞþú¼Ú_ı╣ßÿîªðÈÁ─±¯║¤┼õÍ├ú¼¥½ð─¿Íã│÷ã§║¤┐═æ¶éÇðÈ╗»Ê¬Ã¾Á─╦«─ÓððÿI(y¿¿)ƒƒÜÔÁ¬Ð§╗»╬´│¼Á═┼┼À┼ÍÃ─▄¤Á¢y(t¿»ng)¢ÔøQÀ¢░©íú

ƒoıô╩ÃÅ─│§┤╬═Â╚ÙÁ─│╔▒¥┐╝┴┐ú¼▀Ç╩ÃÍ°Ð█Ë┌ÚLã┌▀\(y¿┤n)ððÁ─│╔▒¥┐ÏÍãú¼░┤ııí░¥GÍÃ╚┌║¤í▒Ðð░l(f¿í)╦╝┬Àú¼Íð▓─ÍÃ┐ã╩╝¢KêÈ¿▓╗ÊãÁÏ▒³│Í©▀Â╦╗»íóÍÃ─▄╗»íó¥G╔½╗»░l(f¿í)ı╣└Ý─¯ú¼│Í└m(x¿┤)×Ú┐═æ¶äô(chu¿ñng)Èý©³×ÚÎ┐È¢Á─¢ø(j¿®ng)Ø·(j¿¼)ðºÊµ║═╔þò■ðºÊµíú